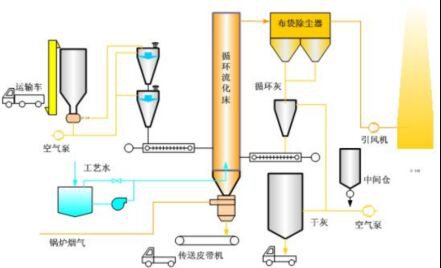

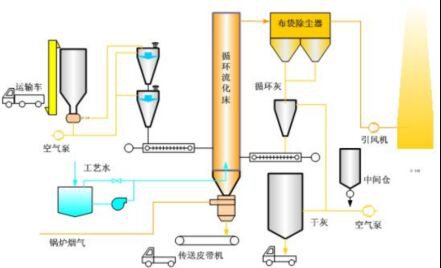

循環流化床半干法脫硫技術主要工藝是生石灰通過輸送系統,進入循環流化床反應器底部。在反應器中,由于床料的存在,使脫硫劑能以較大表面積散布,并同含有SO2煙氣充分接觸,脫去煙氣中的SO2,并且在煙氣作用下同殘留脫硫劑和固定飛灰固體物一起通過反應器,通過分離器收集實現循環,增加脫硫劑利用率。反應器內生成的副產物隨煙氣一起進入除塵器,被分離器捕集后,一部分進入再循環,一部分進入灰斗排至灰場。

反應原理

SO2(氣)+ H2O →H2SO3(液)

CaO(固)+ H2O(液)→Ca(OH)2

吸收的SO2同溶液吸收劑反應生成亞硫酸鈣:

Ca(OH)2(液)+H2SO3(液)→CaSO3(液)+2H2O

CaSO3(液)+1/2O2(液)→CaSO4(液)

CaSO4(液)→CaSO4(固)

工藝流程圖

工藝特點

(1)固體吸收劑粒子停留時間長。

(2)固體吸收劑與SO2間的傳熱傳質交換強烈。

(3)無制漿系統,結構緊湊,循環流化床反應器不需要很大的空間。

(4)由于床料循環利用,從而提高了吸收劑的利用率,在相同的脫硫效率下,與傳統的半干法比較,吸收劑可節省30%。

(5)運行負荷在30~100%范圍波動,脫硫效果仍能滿足達標要求。

(6)可替代現有濕法脫硫,徹底解決濕法脫硫煙氣“脫白”,運行成本低。

焦爐煙氣脫硫應用

工藝特點

(1)固體吸收劑粒子停留時間長。

(2)固體吸收劑與SO2間的傳熱傳質交換強烈。

(3)無制漿系統,結構緊湊,循環流化床反應器不需要很大的空間。

(4)由于床料循環利用,從而提高了吸收劑的利用率,在相同的脫硫效率下,與傳統的半干法比較,吸收劑可節省30%。

(5)運行負荷在30~100%范圍波動,脫硫效果仍能滿足達標要求。

(6)可替代現有濕法脫硫,徹底解決濕法脫硫煙氣“脫白”,運行成本低。

焦爐煙氣脫硫應用

應用領域

燃煤發電鍋爐、集中供熱鍋爐、熱電聯產鍋爐、球團窯爐、垃圾焚燒鍋爐、燒結機、焦化爐、玻璃窯爐等煙氣脫硫。

友情提示:該工藝適合于煤中含硫量2%以下的工況,脫硫效率可達到90%以上,對于煤中含硫量高于2%的工況,需增設爐內脫硫系統。

系統組成

脫硫系統主要由煙氣系統、吸收塔系統、除塵系統、返料、吸收劑制備系統、排料系統、公用系統(工藝水、壓縮空氣等)、電氣控制系統等幾部分組成。

工藝流程

鍋爐/窯爐—>靜電除塵器—>吸收塔—>袋式除塵器—>引風機—>煙囪

工藝特點

1、無污水工藝

2、安裝時間短

3、低投資成本工藝

4、對于老廠改造的理想工藝

5、高可用率

6、占地小

7、維修成本低

應用領域

燃煤發電鍋爐、集中供熱鍋爐、熱電聯產鍋爐、球團窯爐、垃圾焚燒鍋爐、燒結機、焦化爐、玻璃窯爐等煙氣脫硫。

友情提示:該工藝適合于煤中含硫量2%以下的工況,脫硫效率可達到90%以上,對于煤中含硫量高于2%的工況,需增設爐內脫硫系統。

系統組成

脫硫系統主要由煙氣系統、吸收塔系統、除塵系統、返料、吸收劑制備系統、排料系統、公用系統(工藝水、壓縮空氣等)、電氣控制系統等幾部分組成。

工藝流程

鍋爐/窯爐—>靜電除塵器—>吸收塔—>袋式除塵器—>引風機—>煙囪

工藝特點

1、無污水工藝

2、安裝時間短

3、低投資成本工藝

4、對于老廠改造的理想工藝

5、高可用率

6、占地小

7、維修成本低

8、產品可出售或填埋